اصول نامگذاری و شناسایی فولادهای متداول_بخش ۸

مقدمه

هنگام بررسی و مقایسه فولادها در استانداردهای مختلف، چیزی به نام ” فولاد معادل ” وجود ندارد. بلکه در بهترین حالت می توان گروهی از ” فولادهای قابل مقایسه ” را بر اساس اصولی خاص تعیین کرد.

بعنوان مثال فولاد ASTM A 516/A516 M Grade70 با JIS G 3118 Symbol SGV و با استاندارد اروپایی EN 10028-2 steel name P29SGH با توجه به ترکیب شیمیایی و خواص مکانیکی قابل مقایسه

(comparable ) است. در حقیقت آنها معادل ( equivalent ) نیستند زیرا تفاوتهایی در ترکیب شیمیایی آنها و خواص مکانیکیشان وجود دارد. مقایسه فولادها در استاندارد های مختلف همانند یک معادله ریاضی که در دو طرف آن مقادیری معادل با یکدیگر هستند، نیست زیرا همیشه تفاوتهایی بین استانداردهای مختلف وجود دارد. این تفاوت ها ممکن است برای یک کاربر ( user ) بسیار با اهمیت بوده و ممکن است برای فرد دیگری کم اهمیت باشد . برخی از استاندارد های فولادها بصورت مشترک تدوین شده اند، مثلا” EN ISO 4957-Tool Steels استانداردی است که بصورت مشترک توسط CEN و ISO تدوین شده است. بدین ترتیب، داده ها و مشخصات در هر دو سیستم معادل هستند اما در حقیقت یک استاندارد وجود دارد. همچنین استانداردهایی وجود دارند که برخی از گریدهای فولادها در آنها مشترک است .بعنوان مثال در استانداردهایASTM A 485 و EN ISO 683-17 ، هفت گرید فولاد

بلبرینگ مشابه ( identical ) از لحاظ ترکیب شیمیایی وجود دارند . این در حالی است که سایر قسمتهای این دو نوع استاندارد شامل اندازه دانه ، سختی پذیری ، ریز ساختار ، سختی ، بازرسی و آزمون متفاوت است.در نتیجه این هفت فولاد بلبرینگ در این دو استاندارد معادل نیستند بلکه قابل مقایسه هستند. ( not equivalent,but are comparable )

قابل مقایسه و نزدیک ترین انطباق ( Comparative and Closest Match )

در هنگام ارزیابی استانداردهای فولادها باید به تفاوت ” قابل مقایسه ” و ” نزدیکترین انطباق ” توجه کرد. گزینش گروهی از فولادهای قابل مقایسه از لحاظ فنی می تواند کاربر را در انتخاب مواد مبتنی بر امتیاز فنی یاری دهد. اگر چه، این روش تعداد فولادهای قابل مقایسه را محدود می کند. از سوی دیگر، استفاده از روش نزدیکترین انطباق معمولا” تعداد فولادهای قابل مقایسه را افزایش می دهد اما دامنه معیارهای مقایسه فنی نیز گسترده تر می گردد . در مجموع، روش مقایسه سخت گیرانه نتایج دقیق تری می دهد اما روش نزدیکترین انطباق داده های بیشتری در اختیار کاربر می گذارد. معمولا” در کتابهایی که جداول تبدیل فولادها در استانداردهای مختلف را ارائه می دهند، اصول مشخصی برای فرموله کردن تمایز بین فولادهای قابل مقایسه و فولادهای نزدیکترین انطباق وجود ندارند. در زیر مثالی آمده است که فولادهای بدست آمده در هر دو روش در جدول آمده اند.

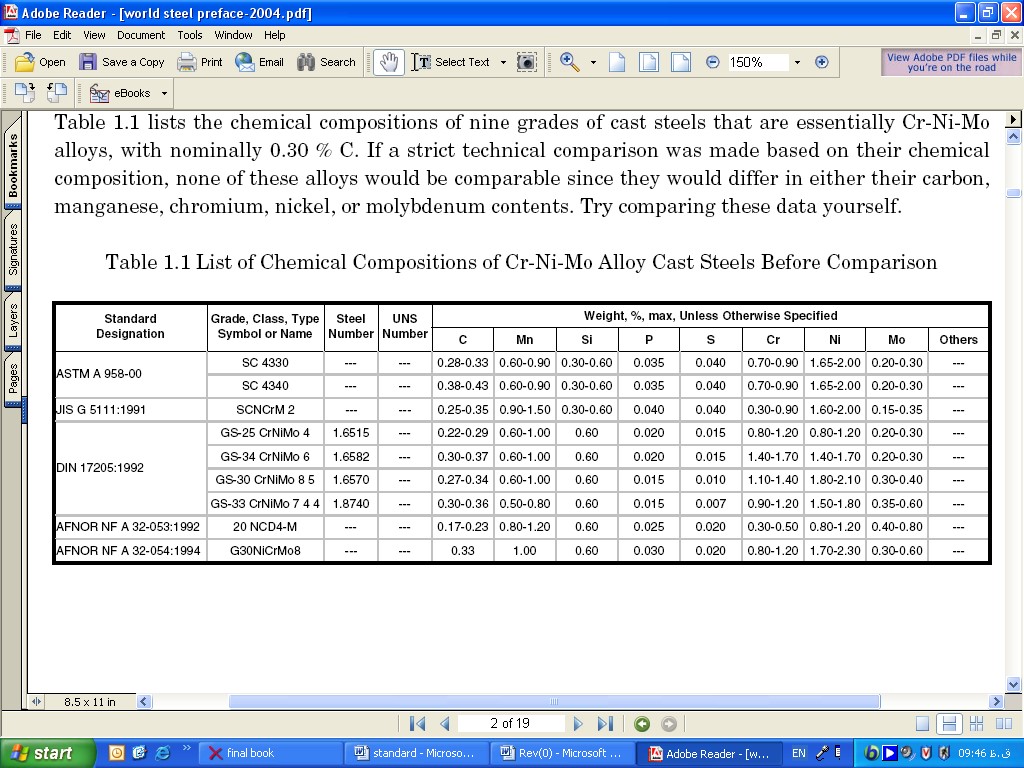

این جدول ترکیب شیمیایی ۹ گرید مختلف فولاد ریختگی را نشان می دهد که همگی آلیاژهای Cr-Ni-Mo هستند و درصد کربن اسمی آنها ۰٫۳۰ درصد است. اگر مقایسه، سخت گیرانه و بر اساس ترکیب شیمیایی باشد، هیچیک از این آلیاژها قابل مقایسه نخواهند بود زیرا مقادیر کربن، منگنز ، کرم ، نیکل یا مولیبدن متفاوت دارند. پس از مقایسه فنی و حذف ۵ گرید فولاد نهایتا به جدول زیر خواهیم رسید.

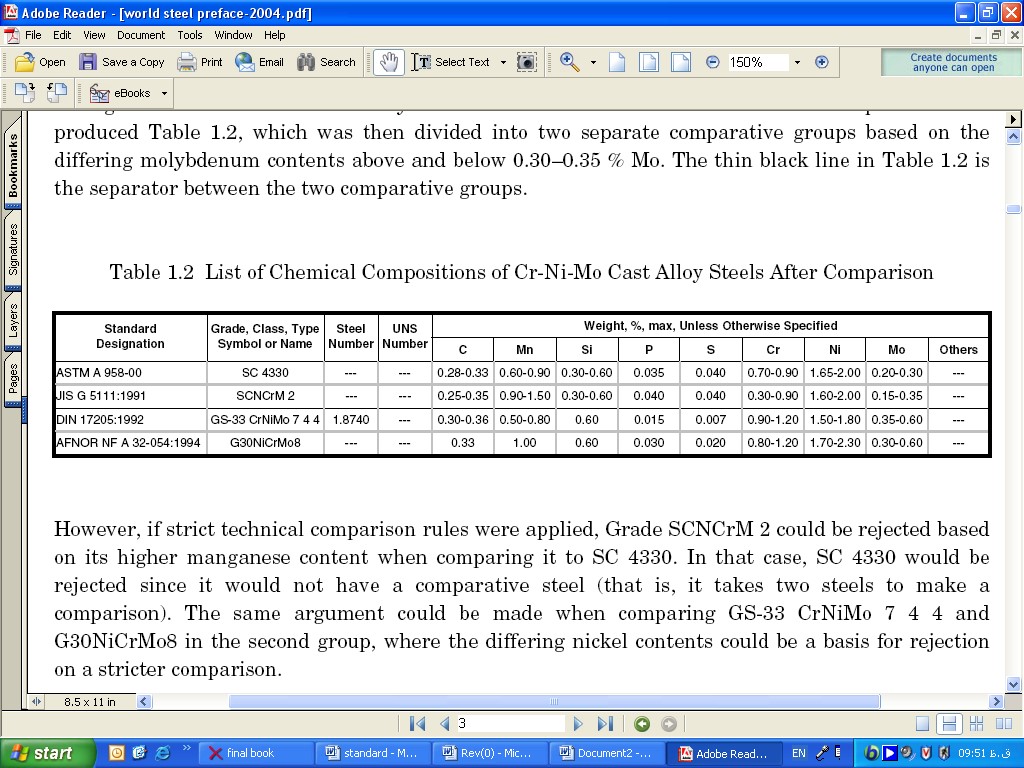

در این جدول فولادها در دو گروه تقسیم بندی شده اند که هر یک از این دو گروه توسط خط سیاه رنگ نازکی از هم جدا می شوند.

معیار انتخاب هر کدام از این گروه فولادها تفاوت در میزان مولیبدن بوده که فولادهای یک گروه بیشتر از ۰٫۳۰-۰٫۳۵ درصد و فولادهای گروه دیگر کمتر از این بازه مولیبدن دارند.

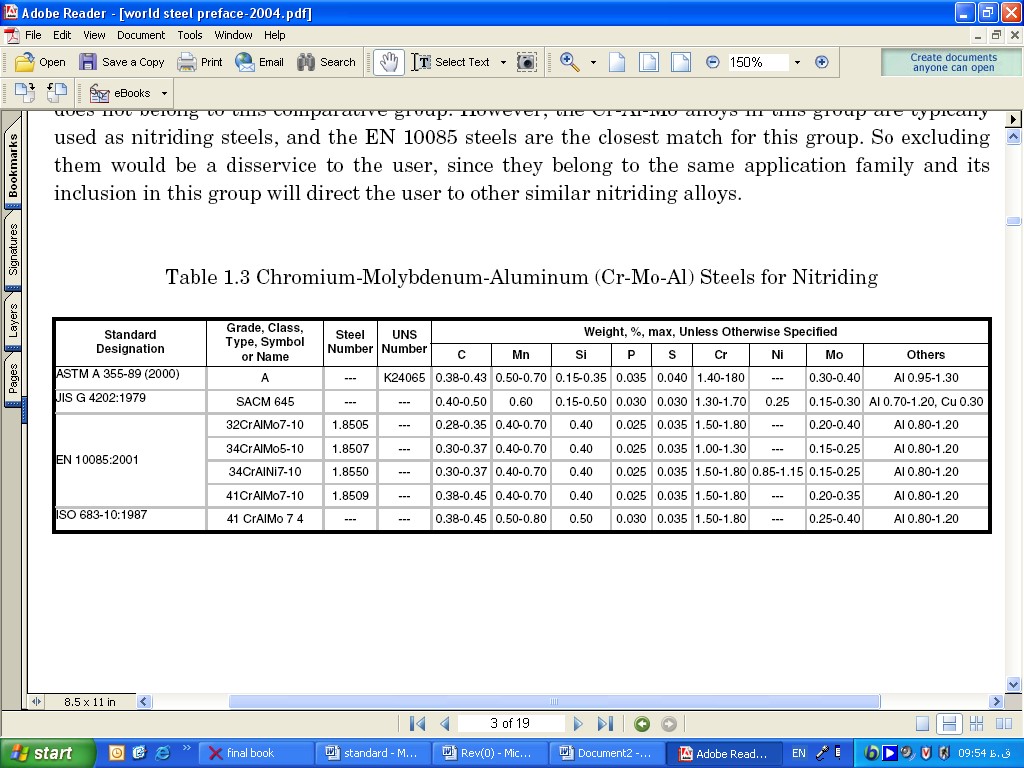

اگر مقایسه فنی سخت گیرانه انجام شود، گرید SCNCrM 2 چون در مقایسه با SC 4330 مقدار منگنز بیشتری دارد ، باید کنار گذاشته شود . در این صورت SC 4330 نیز خود به خود کنار گذاشته خواهد شد چون دیگر فولادی برای مقایسه شدن با آن وجود ندارد!همین مسئله در مورد گروه دوم در مقایسه بین GS-33 CrNiMo 7 4 4 و G30NiCrMo8به هنگام در نظر گرفتن مقدار نیکل در یک مقایسه سخت گیرانه وجود دارد. مثالی در مورد روش انتخاب بر اساس نزدیکترین انطباق در جدول زیر نشان داده شده است. این جدول فولادهای Cr-Mo-Al را برای نیتروره کردن نشان می دهد.

توجه به جدول فوق نشان می دهد که چهار گرید فولادی که در استاندارد EN آمده اند با سه گروه دیگر

( ISO,JIS,ASTM ) متفاوت هستند و اگر بر اساس همین اطلاعات قضاوت کنیم شاید بگوییم این چهار فولاد EN نباید با سه گروه دیگر مقایسه شوند اما جالب است بدانید آلیاژهای Cr-Al-Mo که در گروه EN آمده اند بصورت فولادهای نیتروره تیپ هستند و در حقیقت فولادهایEN 10085 نزدیکترین انطباق برای این منظور هستند و این گروه می تواند کاربر را به سایر آلیاژهای نیتروره مشابه هدایت کند پس نادیده گرفتن آنها به ضرر کاربر تمام می شود. موقعیت های زیادی برای ایجاد اشتباه و منجر شدن به انتخاب فولاد نامناسب وجود دارند. بعنوان مثال، در مقایسه فولادهای زنگ نزن باید تصمیم های فنی زیادی اتخاذ شوند زیرا یافتن ترکیب های شیمیایی یکسان در استانداردهای کشورهای مختلف ، معمول نیست. جدول زیر لیستی از فولادهای کارشده آستنیتی Cr-Ni-Mo مربوط به کشورهای آمریکا، ژاپن و اتحادیه اروپا نشان می دهد.

در جدول فوق به تفاوت مقادیر Cr,Ni,Mo در تمامی استانداردها و محدوده N در استاندارد EN توجه کنید. این تفاوت ها بر مقاومت خوردگی فولاد در بسیاری از کاربردها تاثیر دارند بنابر این کاربر باید در انتخاب فولاد مناسب دقت فراوانی داشته باشد.

توجه به تعاریف

ASTMو CEN هر یک استانداردی برای تعریف عبارت های مرتبط با فولادها منتشر کرده اند:

* ASTM A 941-03

* EN 10020:2000

توجه به این نکته لازم است که هر یک از این استانداردها، از تعابیر مختلفی برای توصیف انواع مختلف فولاد استفاده می کنند . بنابراین کاربر باید از این مسئله آگاه باشد که هر استاندارد تعاریف خاص خودش را در مورد فولاد و محصولات مرتبط دارد و حتی ممکن است این تعاریف چندگانه باشند. بعنوان مثال می توان با سه تعریف مختلف فولاد کربنی اشاره کرد که در استانداردهای ASTM با شماره های

F 1789-04,A902-03,A941-03 آمده اند. خلاصه ای از محدوده عناصر شیمیایی مربوط به ASTM A 941-03 ( فولاد آلیاژی ) و EN 10020:2000 ( فولاد غیر آلیاژی ) در جدول زیر آمده است.

آنچه در جدول فوق در نگاه اول دیده می شود این است که محدوده ها به نظر شبیه هم هستند اما باید به اصل هفتاد درصد ( ۷۰% rule) در EN 10020 توجه کرد. این اصل تصریح می کند:

• هر جا برای عناصر ( به جز منگنز ) فقط مقدار حداکثر ( max. ) در استاندارد محصول یا مشخصه آنالیز مذاب ، مشخص شده باشد، هفتاد درصد این مقدار حداکثر باید برای رده بندی فولاد به کار رود.

در برخی موارد ، اصل هفتاد درصد باعث می شود برخی فولاد ها قابل مقایسه با یکدیگر نباشند.

بعنوان مثال، استاندارد EN 10028-3:2003 با عنوان:

Flat Products Made of Steels for Pressure Purposes Part3 : Weldable Fine Grain Steels,Normalized

شامل فولادهایی با مقدار نیکل حداکثر ۵/۰ درصد است. ( به عبارت دیگر الزامی در مورد حداقل میزان نیکل وجود ندارد) .با کاربرد اصل ۷۰ درصد، این فولاد می تواند۰٫۳۵% نیکل داشته باشد که بیشتر از مقدار ۰٫۳% است که حداکثر میزان برای فولادهای غیر آلیاژی ( فولاد کربنی ) است. بدین ترتیب ، با کاربرد این اصل این فولاد در رده فولادهای آلیاژی قرار می گیرد و غیر قابل مقایسه با فولاد های غیر آلیاژی خواهد بود.

مشخص شدن مسئولیت ها

در اکثر استانداردهای مربوط به مشخصات محصول، بندهایی در ارتباط با مسئولیت های کاربر وجود دارند ( بعنوان مثال بند ۱٫۵ استاندارد ASTM A 53/A 53M-02 ) . بدین ترتیب، مسئله بازبینی استاندارد به منظور اطمینان از مناسب بودن آن در کاربرد مورد نظر به منظور مقایسه استانداردهای فولادها، در حیطه مسولیت کاربر قرار دارد.

پرسشهایی که هنگام مقایسه استاندارد فولاد باید مطرح شوند

وقتی که دو یا چند استاندارد فولاد را مقایسه می کنیم، باید پرسش های زیر را مطرح کنیم:

آیا خواص مکانیکی باید معیار اصلی باشد یا ترکیب شیمیایی ؟

اگر خواص مکانیکی قابل مقایسه هستند، کدام ویژگی باید اولین معیار مقایسه باشد؟ استحکام تسلیم ، استحکام کششی ، تغییر طول نسبی، استحکام ضربه ، سختی یا …. ؟

اگر معیار اولیه انتخاب استحکام کششی است آیا معیار دومی نیز برای رده بندی فولاد مقایسه شونده در یک گروه وجود دارد ؟ مثلا” استحکام تسلیم یا سختی یا …. ؟

در مواقعی که خواص مکانیکی یا ترکیب شیمیایی با تغییر ضخامت سطح مقطع یک گرید فولاد تفاوت می کند، کدام ضخامت سطح باید به عنوان معیار مقایسه انتخاب گردد؟

آیا دو فولادی که حداقل استحکام کششی یکسان اما استحکام تسلیم متفاوت دارند، مشابه هستند؟

مقایسه باید بر چه مبنایی انجام شود : بر اساس مقادیر حداکثر، حداقل یا مقادیر میانگین ؟

آیا می توان فولادهای آلیاژی و فولادهای زنگ نزن را بر اساس خواص مکانیکی آنها مقایسه کرد در زمانی که آنها را معمولا بر اساس قابلیت های عناصر آلیاژیشان به منظور کاربرد در شرایط مورد نظر انتخاب می کنند؟

آیا مقایسه فولادها تنها بر اساس ترکیب شیمیایی آنها صرف نظر از شکل محصول، صحیح است؟ در این صورت، آیا فولادهای آهنگری ( Forging ) قابل مقایسه با ورق های فولادی یا لوله ها تنها به این دلیل که ترکیب شیمیایی یکسان داشته و داده های مهندسی آنها برای کاربرد مورد نظر مناسب است، می باشند ؟

فولادهای غیر قابل مقایسه

نمی توان گفت هر فولادی حتما” یک فولاد مشابه دارد. دانستن غیر قابل مقایسه بودن یک فولاد اهمیتی همانند دانستن قابل مقایسه بودن آن دارد. در غیر اینصورت، زمان زیادی باید صرف یافتن چیزی شود که وجود ندارد.

معیارهای مقایسه فولادها

مراجع و کتابهایی که جداولی برای مقایسه فولادها دارند، از روش های خاصی برای این منظور استفاده می کنند. عموما دو معیار خواص مکانیکی و ترکیب شیمیایی بیشترین کاربرد را دارند . برای هر گرید فولاد، عموما تنها یک ترکیب شیمیایی وجود دارد که این ویژگی باعث می گردد به عنوان معیاری ایده ال جهت مقایسه به کار رود. از سوی دیگر چند نوع خواص مکانیکی( استحکام تسلیم، استحکام کششی ،

سختی و .. ) وجود دارند که می توانند مبنای مقایسه قرارگیرند که معمولا استحکام کششی به عنوان معیار دوم انتخاب می گردد.

پس از انتخاب این دو معیار اصلی، قدم بعدی این است که آیا معیار اول انتخاب شود ؟یا از معیار دوم استفاده گردد؟ یا هر دو معیار به کار روند ؟

از آنجایی که فولادهای کربنی معمولا بر اساس خواص مکانیکیشان انتخاب می شوند، استحکام کششی به عنوان اولین معیار انتخاب به کار می رود. به همین ترتیب در مورد فولادهای آلیاژی و زنگ نزن و به دلیل انتخاب آنها بر اساس ترکیب شیمیایی، از ترکیب شیمیایی به عنوان معیار انتخاب و مقایسه استفاده می گردد .

یکی از استثنائات این روش در مورد فولادهای سازه ای ( Structural Steel ) است چون از استحکام کششی به عنوان معیار اصلی مقایسه فولادهای آلیاژی و کربنی استفاده می گردد. این معیار از این روی به کار می رود چون این رده از فولادها بر مبنای خواص مکانیکی آنها انتخاب شده و به کار برده می شوند.

قابل ذکر است که روشی کاملا اثبات شده برای مقایسه وجود ندارد. بعنوان مثال ASTM A 958 Grade SC4330 یک ترکیب شیمیایی دارد اما بر اساس انواع عملیات حرارتی دارای ۱۳ نوع استحکام است . پس به دلیل اینکه دو گرید فولاد ترکیب شیمیایی قابل مقایسه دارند نمی توان گفت که آن دو گرید در خواص مکانیکی قابل مقایسه هستند و بالعکس .

به عبارت دیگر استفاده از کتابها و مراجع جهت یافتن فولادهای مشابه تنها قدم اول دریافتن فولاد مناسب جهت کاربرد مورد نظر است.

مرجع :

۱- Handbook of Comparative World Steel Standards, ASTM DS67A, Lite E-book,2nd ed. ASTM International, 2004

روش کاربرد کلید فولاد

یک روش برای کسب اطلاعات جامع در رابطه با فولادها استفاده از نرم افزار و یا کتاب کلید فولاد می باشد .کتاب کلید فولاد مشتمل بر ۱۹ فصل است که عبارتند از:

فصل ۱- فولادهای سازه ای، فولادهای سخت شونده سطحی(کربوره-سمانته)، فولادهای نیتروره و فولادهای خوش تراش(اتومات).

فصل ۲- فولادهای عملیات حرارتی پذیر (بهسازی)، فولادهای یاتاقان های چرخشی و غلتشی(بلبرینگ).

فصل ۳- فولادهای فنر، فولادهای سخت گردانی سطحی و فولادهای اکستروژن سرد.

فصل ۴- فولادهای چقرمه سرد (مقاوم در دمای زیر صفر)، فولادهای مخازن هیدروژناسیون تحت فشار و فولادهای سازه ای نسوز.

فصل ۵- فولادهای دانه ریز، فولادهای سازه ای دانه ریز مقاوم در هوا، فولادهای دانه ریز برای پرسکاری سرد.

فصل ۶- فولادهای سازه ای و ساختمانی (کشورهای غیرآلمانی)، مقایسه استانداردها.

فصل ۷- فولادهای ابزار کربنی (غیرآلیاژی)، فولادهای تندبر.

فصل ۸- فولادهای ابزاری سرد کار.

فصل ۹- فولادهای ابزاری گرم کار.

فصل ۱۰- فولادهای ابزار (کشورهای غیرآلمانی)، مقایسه استانداردها.

فصل ۱۱- فولادهای شیرآلات (سوپاپ)، آلیاژها و فولادهای مقاوم به دمای بالا.

فصل ۱۲- فولاد های نگیر (غیر مغناطیسی)، فولاد نسوز، آلیاژهای المنتهای برقی.

فصل ۱۳- فولاد های زنگ نزن.

فصل ۱۴- فولاد های ریختگی زنگ نزن، فولاد های ریختگی نسوز.

فصل ۱۵- مواد پر کننده (مصرفی) جوشکاری.

فصل ۱۶- فولادهای زنگ نزن و نسوز (کشورهای غیرآلمانی)، مقایسه استانداردها.

فصل ۱۷- لیست شماره مواد وتامین کنندگان آلمانی.

فصل ۱۸- تامین کنندگان آلمانی،کدها و نشانی ها.

فصل ۱۹- تامین کنندگان غیرآلمانی، کدها ونشانی ها.

همانطور که ملاحظه می شود ۱۶ فصل کتاب کلید فولاد بر اساس کاربرد فولادها تقسیم بندی شده است. در این میان، فصلهای ۶ و ۱۰و ۱۶ دربرگیرنده اطلاعات فولادهای غیرآلمانی و سایر فصول دربرگیرنده اطلاعات فولادهای آلمانی هستند. گروه بندی فولادهای غیرآلمانی در فصول ۶ و۱۰و۱۶ به ترتیب شبیه به گروه بندی فولادهای آلمانی در فصول ۱ تا ۵، ۷ تا ۹، و ۱۱ تا ۱۵ می باشد. داده های فولادهای آلمانی ارائه شده در این فصول شامل شماره مواد، نام فولاد بر اساس استاندارد DIN یا EN، ترکیب شیمیایی، خواص مکانیکی-حرارتی-فیزیکی و کاربردهای فولاد می باشد. با توجه به اهمیت شماره مواد لازم است اندکی در مورد آن بدانیم. این شماره همانند شماره/کد ملی برای افراد است یعنی با دانستن آن سایر اطلاعات قابل بازیابی است. می توان روش انتخاب شماره مواد را برای فولادها در استاندارد EN 10027-2 پیدا کرد که خلاصه ای از آن در صفحات ۶ و ۷ کتاب کلید فولاد نیز آمده است.

با این روش هر فولاد با عدد ۱ آغاز شده که پس از آن یک ممیز و بدنبال آن ۴ عدد دیگر می آید مثلا فولاد زنگ نزن ۳۱۶ با این سیستم با شماره مواد ۱٫۴۴۰۱ معرفی می شود.

برای آسانتر شدن یادگیری چند مورد زیر که به تجربه بدست آمده است بیان می گردد:

اگر عدد اول پس از ممیز صفر باشد، فولاد از نوع سازه ای است مثلا ۱٫۰۵۷۰ و ۱٫۰۰۳۸ که به ترتیب معرف St 52-3N و RSt 37-2 هستند و ۱٫۰۴۷۳ که شماره مواد برای ASTM A 516 Gr.70 است.

اگر عدد اول پس از ممیز یک باشد، فولاد از نوع ساده کربنی است مانند ۱٫۱۱۹۱ برای Ck 45

اگر عدد اول پس از ممیز دو باشد، فولاد ابزار است مانند ۱٫۲۰۸۰ برای SPK

اگر عدد اول پس از ممیز سه باشد، فولاد بلبرینگ و تندبر است مانند ۱٫۳۵۰۵

اگر عدد اول پس از ممیز چهار باشد، فولاد زنگ نزن است مانند ۱٫۴۸۴۱ برای معرفی فولاد زنگ نزن ۳۱۰

اگر عدد اول پس از ممیز چهار تا هشت باشد، فولاد کم آلیاژ است مانند ۱٫۷۲۲۵ برای Mo40 یا ۱٫۶۵۸۲ برای ۴۳۴۰

گفتنی است که شماره مواد مختص فولادها نیست بلکه برای تمام فلزات است مثلا آلومینیوم و آلیاژهای آن با عدد ۳ آغاز می شوند بطوری که سیستم آمریکایی نامگذاری آلومینیوم ۳۰۰۳ با شماره مواد ۳٫۰۵۱۷ نشان داده می شود. ( برای کسب اطلاعات بیشتر به استاندارد DIN 17007-4 مراجعه کنید)

فصل ۱۷ به دو بخش a و b تقسیم می شود. بخش a17 دربرگیرنده اطلاعات فولادهای آلمانی است و بر اساس شماره مواد مرتب شده است. داده های فولاد های این بخش شامل شماره مواد، نام فولاد بر اساس استاندارد DIN یا EN، ترکیب شیمیایی، استاندارد DIN یا EN مربوطه و شماره گروهی(فصلی) که سایر اطلاعات فولاد در آن ارائه شده است، می باشد.

در بخش b17، کد اختصاری شرکتهای آلمانی تولید کننده هر فولاد آلمانی در مقابل شماره مواد آن فولاد ارائه شده است. روشن است که اطلاعات این بخش نیز باید بر اساس شماره مواد فولادها مرتب شده باشد تا دسترسی به کد اختصاری شرکتهای تولید کننده هر فولاد به راحتی امکان پذیر گردد.

در اینجا لازم است که در مورد کد اختصاری شرکتهای تولیدکننده فولاد توضیحاتی داده شود. هر شرکت تولید کننده فولاد در دنیا، یک کد اختصاری دارد که ترکیبی است از یک یا دو حرف لاتین و یک عدد سه رقمی که توسط یک خط تیره از هم جدا می شوند. حروف در سمت چپ خط تیره قرار دارند و نشان دهنده ملیت شرکت تولید کننده می باشد. مثلا D برای شرکتهای آلمانی و SE برای تولیدکنندگان سوئدی به کار می رود. بنابراین شرکت D-005 یک تولید کننده آلمانی است. عددی که در سمت راست خط تیره قرار گرفته است برای تفکیک شرکتهای موجود در یک کشور به کار می روند و در واقع این عدد کد داخلی شرکت در کشور خود می باشد. لیستی از کدگذاری تولیدکنندگان فولاد دنیا در نخستین صفحات فصل ۱۹ آمده است. برای دستیابی به سایر اطلاعات شرکتهای تولیدکننده آلمانی می توان از چند صفحه ابتدایی فصل ۱۸ استفاده کرد.

فصل ۱۸ شامل سه بخش می باشد. بخش نخست به معرفی مشخصات کامل شرکتهای تولید کننده فولاد در آلمان می پردازد. این مشخصات عبارتند از کد شرکت، نام، نشانی، کدپستی، شماره تلفن، نمابر و تلکس و نیز وبسایت و ایمیل. بخش دوم به بررسی شکل و شرایط محصولات تولیدی توسط هر یک از شرکتهای تولید کننده آلمانی می پردازد. بخش سوم این فصل که حجم عمده آن را تشکیل می دهد لیستی است از نامگذاری فولادهای آلمانی که در مقابل نام هر فولاد، شماره مواد، گروه (فصل) و کد عمده ترین تولید کننده فولاد ارائه شده است. این لیست بر اساس اعداد و حروف الفبای نامگذاری فولادها مرتب شده است. بنابراین با داشتن نامگذاری یک فولاد آلمانی، می توان به سایر مشخصات آن دست یافت. منظور از نامگذاری در اینجا می تواند هر یک از دو مورد شماره مواد یا نامگذاری (Designation) فولاد باشد.

فصل ۱۹ نیز به سه بخش تقسیم می گردد. بخش نخست آن به معرفی مشخصات شرکتهای غیر آلمانی تولید کننده فولاد می پردازد. اطلاعات این بخش بر اساس کد اختصاری شرکتها مرتب شده است. بخش دوم که حجم عمده آن را تشکیل می دهد لیستی از نامگذاری فولادهای کشورهای خارجی است. این لیست بر اساس حروف الفبای نامگذاری فولادها مرتب شده است. در مقابل نام هر فولاد، صفحه و شماره ردیف فولاد و همچنین نام کشور تولید کننده و کد عمده ترین شرکت تولیدکننده آن نیز درج شده است. منظور از نامگذاری فولاد در اینجا، انواع نامگذاری ها در استانداردهای مختلف غیر آلمانی است. بخش پایانی این فصل در واقع فهرست مطالب کتاب کلید فولاد است.