مقدمه ای بر متالورژی آلیاژهای آهنی_بخش۴

نقاط مهم دیگری نیز روی دیاگرام فاز شکل ۴ وجود دارند. نقطه ۸/۰ درصد کربن و دمای C° ۷۲۵ به نام نقطه یوتکتوید (eutectoid point) موسوم است. نقطه یوتکتیک نیز ( eutectic point) در ۳/۴ درصد کربن و دمای C° ۱۱۵۰ قرار دارد. یوتکتیک اهیمت فراوانی در مورد چدن ها دارد همانطور که یوتکتوید نقش مهمی برای فولادها بازی می کند.

فولادهای ۸/۰ درصد کربن به فولادهای یوتکتوید معروف هستند . فولادهایی با کربن کمتر، hypoeutectoid هستند و فولادهای با کربن بیشتر hyperutectoid هستند. بیشتر فولادها از نوع اول هستند. در حالت خاص فولادهای با درصد کربن کمتر از ۱۵/۰ به نامmild steel خوانده می شوند. در موردعملیات حرارتی فولادها خط PN که دمای یوتکتوید خوانده می شود اهمیت فراوانی دارد و به دمای بحرانی پائینی یا دمای ۱A اشاره می کند. این خط اولین خط دگرگونی است که حین گرم کردن آهسته فولاد از دمای اتاق به آن می رسیم به بیان دیگر دمایی است که در آن در حین گرمایش آهسته، آستنیت شروع به تشکیل شدن می کند.

خط GH دمایی را نشان می دهد که در آن آخرین فریت از فولاد hypoeutectoid در حین گرمایش ناپدید می شود و ساختار متشکل از آستنیت خواهد بود. این به دمای ۳A یا دمای بحرانی بالایی اشاره دارد. توجه داشته باشید که بر خلاف دمای ۱A، دمای ۳A به میزان کربن فولاد بستگی دارد.

برای فولادهای hyperutectoid خط متناظر، خط HE است که دمای Acm خوانده می شود و دمایی است که در آن در اثر گرم کردن، آخرین سمنتیت ناپدید می شود. دمای ۲A را دمای کوری (.Curi temp) فولاد می نامند.

دمای داده شده توسط خط JI ، کمترین دمایی است که فریت δ پایدار است و دمای ۴A نامیده می گردد.

دماهای دگرگونی در گرم کردن بیش از سرد کردن است و مقادیر این تفاوت با افزایش سرعت سرد کردن و گرم کردن بیشتر می شود. به همین دلیل آنها با دماهای Ar و Ac متمایز می شوند که r و c برگرفته از واژه های فرانسوی chauffage refroidissement به معنای سرد کردن و گرم کردن هستند.

اگر فولاد، ترکیب یوتکتوید ۸(/۰ درصد کربن) داشته باشد و در ناحیه دمایی آستنیت در زمان کافی گرم شود تا ۱۰۰ درصد آستنیت تشکیل شود (این عملیات حرارتی به آستنیته کردن موسوم است) و سپس به آن اجازه دهیم به آهستگی سرد شود، کاملا آستنیتی است تا دما به نقطه یوتکتوید (C° ۷۲۵) می رسد. در این زمان تغییر فاز به مخلوطی دو فازی از فریت و سمنتیت صورت می پذیرد. اگر مقادیر کربن فازها محاسبه شوند، روی دیاگرام فاز قابل مشاهده است که این دگرگونی یوتکتویدی شامل تغییر آستنیت با درصد کربن یکنواخت ۸/۰ درصد به فریت با کربن بسیار کم (۰۲۵/۰ درصد ) و سمنتیت با کربن بالا (۶۷/۶ درصد) است .

مورفولوژی واقعی فازهای فریت و سمنتیت در فولاد یوتکتویدی به صورت لایه ای است. این ساختار لایه ای که در شکل ۵ نشان داده شده است، پرلیت (pearlite) خوانده می شود. توجه نمایید که پرلیت فاز نیست بلکه از دو فاز فریت و سمنتیت تشکیل شده است.

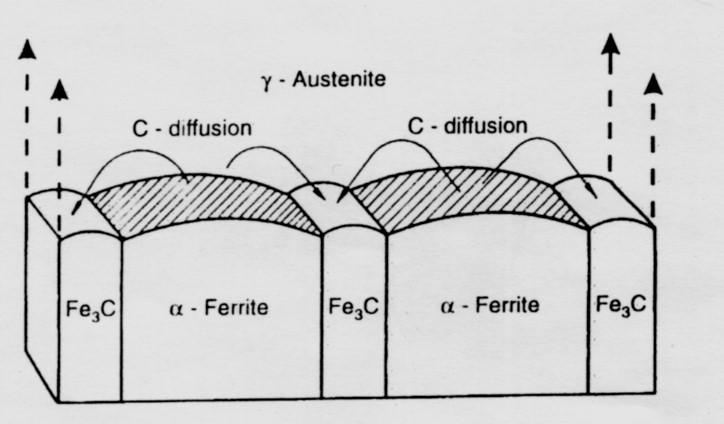

نحوه تشکیل پرلیت در شکل ۶ نشان داده شده است. ضخامت صفحات فریت و سمنتیت در پرلیت خواص مکانیکی فولاد را تحت تاثیر قرار می دهند. وقتی پرلیت تحت شرایط سرد کردن خیلی آهسته تشکیل شده باشد لایه های فریت و سمنتیت ضخیم تر از حالتی هستند که عمل سرد کردن به سرعت صورت گیرد به همین دلیل پرلیت می تواند ظریف یا خشن باشد. با پرلیت ظریف (fine pearlite) می توان استحکام بالاتر و انعطاف پذیری (ductility) کمتری را انتظار داشت. این تنها یکی از مواردی است که سرعت سرد کردن روی ریز ساختار تاثیر می گذارد. در ادامه سعی خواهیم کرد جنبه های دیگری از عملیات حرارتی فولادها را بررسی کنیم.

شکل ۵- پرلیت در فولاد پر کربن (بزرگنمایی ۵۵۰ برابر)

شکل ۶- چگونگی تشکیل پرلیت

عملیات حرارتی فولاد، تاثیر مقدار کربن و سرعت سرد کردن

عملیات حرارتی فولاد معمولا با گرم کردن فولاد در ناحیه دمایی تشکیل آستنیت و اجازه دادن به سـاختار موجـود برای تبدیل کامل به آستنیت آغاز می گردد. این فرآیند آستنیته کردن در محیط های مختلفی نظیر هوا، گاز خنثی، خلاء یا حمام نمک انجام می شود. فولاد آستنیتی داغ سپس سرد می شود. این سرد شدن می توانـد بـا سـرعتهای سریع (چند هزار درجه سانتیگراد در ثانیه بوسیله کوئنچ کردن در آب نمک) یا آهسته( چند درجـه سـانتیگراددر ساعت بوسیله سرد کردن در کوره ) صورت پذیرد.

یادآوری این مطلب مهم است که سرعت سرد کردن معمولا در سطح مقطع فولاد یکنواخت نیست بویژه در مـوردسرد کردن سریع. درون مغز یک مقطع ضخیم فقط توسط مکانیسم انتقال حرارت به سطح خنک می شود که اینمکانیسم بسیار آهسته صورت می گیرد.

اگر یک فولاد با ضخامت زیاد کوئنچ گردد، سرعت سرد شدن بیشتری در سطح فولاد نسبت به مغز آن وجود داردو به همین دلیل سطح و مغز فولاد دارای خواص متفاوت و ریز ساختارهای متفاوتی خواهند بـود. عـلاوه بـر ایـنتنش باقیمانده نیز در فولاد وجود خواهد داشت. تاثیرات گفته شده ممکن است مفید یا مضر باشند. در ادامـه سـردشدن یک مقطع نازک بررسی می گردد که فرض می شود سرعت سرد کردن در کل سطح مقطع ثابت است.

همانطور که در دیاگرام فاز پیش بینی می شود، در طول سرد کردن، آستنیت ناپایدار مـی شـود و بـه ریـز سـاختاردیگری تبدیل می شود که ویژگی آن ساختار بستگی به شرایط آستنیته کردن، مقدار کربن و سرعت سـرد کـردندارد. همچنین ممکن است به دلیل حضور سایر عناصر آلیاژی، تاثیراتی ایجاد شود که در زیر به آن می پردازیم.

یک فولاد هایپویوتکتوید (مثلا با ۴/۰ درصد کربن) را در نظر بگیرید که از دمـایی کـه آسـتنیت پایـدار اسـت بـهصورت آهسته سرد می شود. باید به این نکته توجه داشت برای آستنینته کردن به زمان نیاز است که این زمان بـهضخامت قطعه بستگی دارد و اکثرا به ازاء هر اینچ ضخامت، یک ساعت در نظر گرفته می شود.

هر چه دمای آستنیته کردن نسبت به دمای ۳A بیشتر باشد (برای فولاد با ۴/۰ درصد کربن دمای ۳A حدود C°۸۲۰ است) و هر چه زمان نگهداری در دمای آستنیته کردن بیشتر باشد، اندازه دانه آستنیت بزرگتر خواهد بود .

نویسنده: آقای مهندس کامران خداپرستی