مقدمه ای بر متالورژی آلیاژهای آهنی_بخش۳

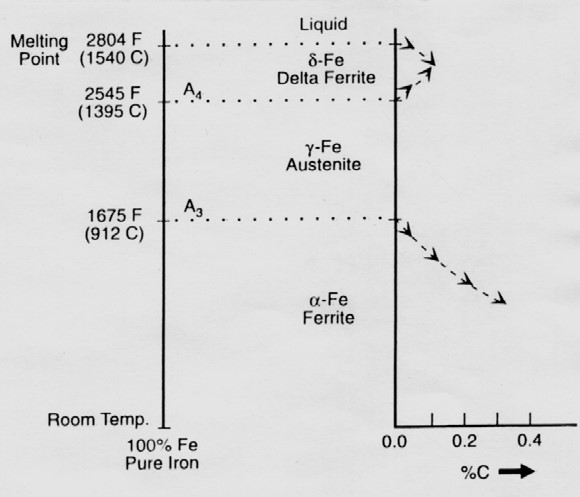

شکل۳- تاثیرات اضافه شدن کربن به آهن خالص

این پیچیدگی در رفتار فازی و پایداری فازی را می توان بسیار ساده تر به وسیله دیاگرام فاز توضیح داد.

شکل۴ دیاگرام فاز تاثیر کربن را در آهن نشان می دهد. منتهی الیه سمت چپ این دیاگرام آهن خالص را مشخص می کند و افزایش میزان کربن به سمت راست است. افزایش دما از پائین به بالاست. پیش از بررسی جزئیات دیاگرام باید به این نکته توجه کنیم که دیاگرام های فاز در شرایط تعادلی کاربرد دارند که منظور حالت پایدار ترمودینامیکی است که پس از در اختیار گذاردن زمان کافی به اتم ها به منظور حرکت و سازمان دهی مجدد خودشان، فاز یا فازهای پایدار که توسط دیاگرام پیش بینی می شود، به وجود می آید. تعادل، زمان نسبتا زیادی می برد به ویژه در دماهای پائین چون فرآیند نفوذ (Diffusion) در دمای پائین به دلیل کم بودن انرژی حرارتی سیستم، کند است.

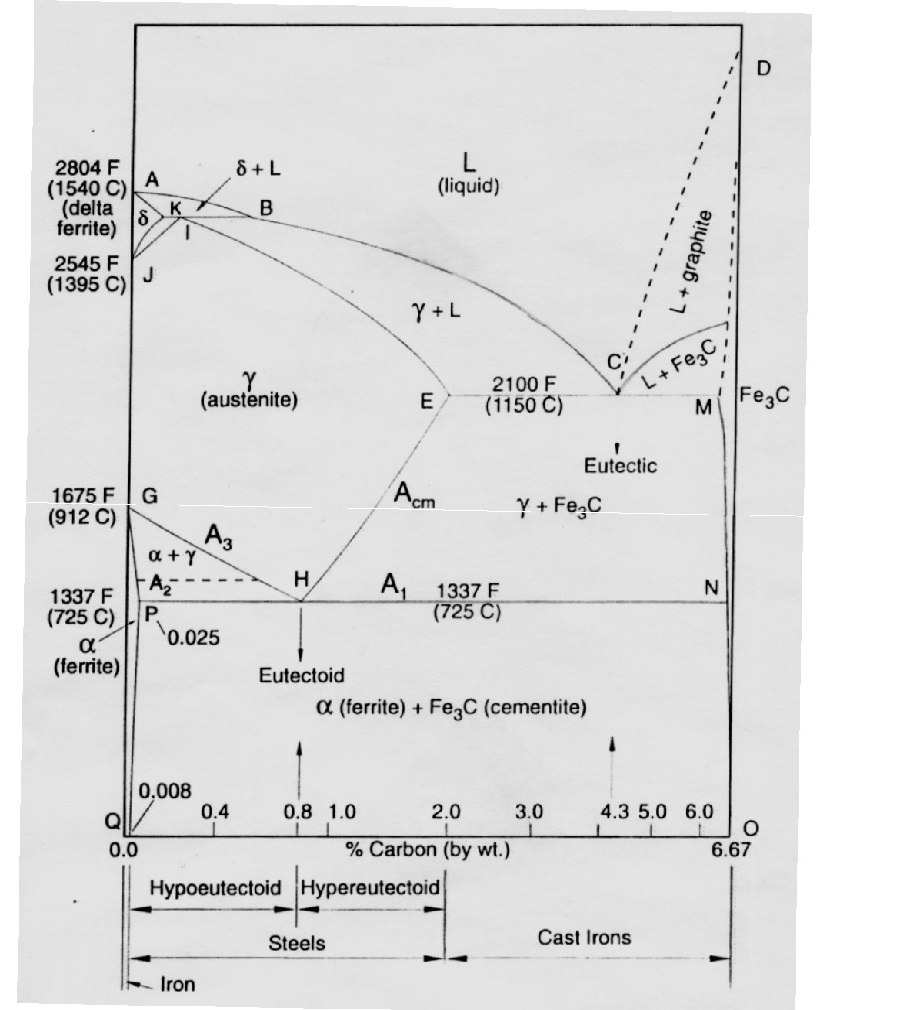

شکل ۴- دیاگرام فاز آهن،کاربید آهن

اگر سیستم تحت تغییرات سریع دمایی قرارگیرد، اتمها ممکن است نتوانند به سرعت نفوذ انجام داده و به تغییرات فازی مورد انتظار دیاگرام فاز دست یابند. در نتیجه، حین تغییرات سریع دمایی، دیاگرام فاز نمی تواند رفتار فازی را دقیقا پیش بینی کند. در این موارد از نوع متفاوتی از دیاگرام استفاده می شود که در ادامه در مورد آن توضیح داده می شود.

درک تمامی این دیاگرامها از اهمیت به سزایی برخوردار است چون فولادها همیشه تحت عملیات حرارتی بهمنظور توسعه خواصشان قرار می گیرند و دیاگرام ها کمک می کنند تا مراحل عملیات حرارتی پیش بینی شده و درک شوند. اساسا دیاگرام فاز نقشه ای است که پیش بینی می کند کدام فاز برای هر آلیاژی در میزان کربن و دمای مشخص، پایدار است. و اینکار با مشخص شدن یک نقطه در دیاگرام انجام می شود. آن نقطه ممکن است در ناحیه یک فازی مثلا ناحیه آستنیت، یا در نواحی دو فازی که بین نواحی یک فازی وجود دارند، قرار گیرد.

محلول های جامد تک فاز در شکل ۴ به صورت فریت α در ناحیه GQPG و فریت δ در ناحیه AJKA مشخص شده اند. مرزهای این نواحی (مثلا خطهای QPG و JKA) نشان دهنده حدود حل شوندگی کربن هستند. همچنین این دیاگرام این واقعیت را بیان می کند که حل شوندگی کربن در آستنیت بیشتر از فریت است که حدود فاز آستنیت JIEHGJ با حداکثر ۱/۲ درصد کربن در نقطه E است.

دو فاز دیگر نیز در این دیاگرام نمایش داده شده اند. یکی از آنها محلول مایع کربن در آهن است که در دمای بالا ایجاد می شود و بالای دیاگرام را تشکیل می دهد. مرز پائینی این ناحیه نشان می دهد که چگونه دمای انجماد (یا به عبارت دقیقتر دمای لیکوئیدوس liquidus که پائین ترین دمایی است که در آن تمام ماده مایع است) آلیاژهای آهن – کربن با مقدار کربن تغییر می کند. به عنوان مثال دیاگرام نشان می دهد که چگونه در چدن (بین ۳ تا ۵ درصد کربن) دمای لیکوئیدوس پائین است و به C °۱۱۵۰ در حدود ۳/۴ درصد کربن می رسد. نقطه انجماد پائین مهم ترین دلیل سهولت و هزینه اندک تولید محصولات چدنی است.

فاز دیگری که در منتهی الیه سمت راست دیاگرام فاز قرار دارد و در مرز ONMDO قرار می گیرد کاربید آهن یا سمنتیت (cementite) است که ترکیبی با فرمول شیمیایی Fe3C معادل با ۶۷/۶ درصد کربن است ( باید توجه کرد که درصدهای دیاگرام فاز به طور معمول برحسب درصد وزنی داده می شوند که Fe3C شامل ۲۵ درصد اتمی کربن است که معادل ۶۷/۶ درصد وزنی کربن می باشد). ساختمان بلوری سمنتیت، ارترومبیک (Orthrohombic) است که باعث سختی، استحکام و شکنندگی زیادی برای سمنتیت در تقابل با فازهای فریت و آستنیت می گردد.

بین هر دو ناحیه یک فازی در یک خط افقی دیاگرام، نواحی دو فازی قرار دارند. به عنوان مثال فولاد با ۴/۰ درصد کربن در دمای C°۷۶۰ در ناحیه دو فازی فریت در سمت چپ و آستنیت در سمت راست قرار می گیرد. بنابراین دیاگرام پیش بینی می کند که این فولاد در این دما شامل ترکیبی از فریت و آستنیت خواهد بود.

توسط کشیدن یک خط فرضی افقی که ناحیه دو فازی را در دمای مورد نظر قطع کند، مقادیر نسبی فریت و آستنیت و درصد کربن هر کدام قابل پیش بینی است. پس برای فولاد ۴/۰ در صد کربن در دمای C°۷۶۰ انتهای چپ خط افقی، خط PG (حد حلالیت فریت) را در ۰۱/۰ درصد کربن قطع می کند که میزان کربن قابل پیش بینی در فریت است.

به همین ترتیب، انتهای راست خط افقی فرضی، خط HE (حد حلالیت آستنیت) را در ۷/۰ درصد کربن قطع می کند که میزان کربن قابل پیش بینی برای آستنیت است. وضعیت قرار گرفتن ترکیب شیمیایی آلیاژ روی خط افقی نسبت به دو انتهای خط، مقادیر نسبی فریت و آستنیت را قابل محاسبه می سازد. در این مثال مقدار بیشتری آستنیت نسبت به فریت وجود دارد چون ترکیب شیمیایی آلیاژ (۴/۰ درصد کربن) اندکی به ۷/۰ درصد نسبت به ۰۱/۰ درصد نزدیکتر است

در مجموع، در این حالت دیاگرام فاز برای پیش بینی ساختار فاز تعادلی هر آلیاژ در هر دمایی، شامل نوع فاز، ترکیب شیمیایی آن (به عبارت دیگر مقدار کربن) و مقادیر نسبی فازها به کار می رود.

از دیاگرام فاز همچنین می توان برای پیش بینی تغییراتی (دگرگونی هایی) که هنگام گرم کردن و سرد کردن آهسته بوجود می آید، استفاده کرد. به عنوان مثال یکی از انواع عملیات حرارتی فولاد با ۲/۰ درصد کربن شامل سرمایش آهسته از دمای ناحیه آستنیت C°۹۰۰ است. در این وضعیت، دیاگرام فاز پیش بینی می کند زمانی که دمای آستنیت زیر خط GH قرار می گیرد (حدود C° ۸۶۵) فریت در آستنیت شروع به تشکیل شدن می کند.

با کاهش دما، فریتهای بیشتری تشکیل می شود و زمانی که دمای فولاد به دمایی درست بالای خط C° ۷۲۵ (HP) می رسد، حدود ۷۵ درصد فولاد به فریت تغییر فاز داده است و بقیه آن آستنیت باقی مانده است. در سرمایش از C° ۷۲۵ ، فریت بدون تغییر باقی می ماند و همزمان تمامی آستنیت باقیمانده به ترکیبی از فریت و سمنتیت تبدیل می شود. در ادامه سرمایش تا دمای محیط تغییر عمده ای رخ نمی دهد بنابراین ساختار نهایی فولاد شامل عمدتا فریت به همراه مقادیر اندکی سمنتیت خواهد بود. مورفولوژی این ساختار در ادامه مورد بحث قرار خواهد گرفت و مثالهای بیشتری نیز در مورد استفاده از دیاگرام های فاز ذکر خواهد شد.

دیاگرام فاز شکل۴ رفتار آلیاژ آهن – کربن با ترکیب شیمیایی تا ۶۷/۶ درصد کربن را نشان می دهد و به همین دلیل دیاگرام فاز آهن – کاربید آهن (Fe‐Fe3C) خوانده می شود. امکان رسم دیاگرام فازی برای پوشش دادن تمام دامنه کربن از آهن خالص تا کربن خالص وجود دارد اما مقادیر کربن بیش از ۶۷/۶ درصد، کاربردی در آلیاژهای آهنی صنعتی ندارند.

در واقع دیاگرام فاز Fe‐Fe3C در شکل ۴ بجای یک دیاگرام فاز تعادلی، یک دیاگرام فاز نیمه پایدار است. چون گرافیت از نظر ترمودینامیکی پایدارتر از کاربید آهن است یک دیاگرام فاز تعادلی باید شامل آهن در یک سو و گرافیت در سوی دیگر باشد و نباید کاربید آهن در آن مشخص شود با وجود اینکه از لحاظ سینتیکی تشکیل کاربید آهن بر تشکیل گرافیت ارجحیت دارد و تبدیل کاربید آهن به گرافیت معمولا بسیار آهسته اتفاق می افتد.

بعنوان مثال، کاربید آهن در فولادهایی با قدمت ۳۰۰۰ ساله مشاهده شده اند. به همین دلیل سیستم Fe‐Fe3C برای بیشتر آلیاژهای آهنی بجای دیاگرام تعادلی به کار می رود. مرزهای فازهای اشباع از آهن (α وδ وγ) تفاوت قابل توجهی در دیاگرام Fe‐Fe3C و دیاگرام Fe‐C (گرافیت) ندارند. اما عناصر آلیاژی می توانند تاثیرات قابل توجهی بر تشکیل Fe3C یا گرافیت داشته باشند که این امر بویژه در مورد چدن ها صادق است.

نویسنده: آقای مهندس کامران خداپرستی

برای مشاهده ادامه مطلب کلیک کنید